新能源车的“动脉”与“神经”:高低压线束系统协同设计之道

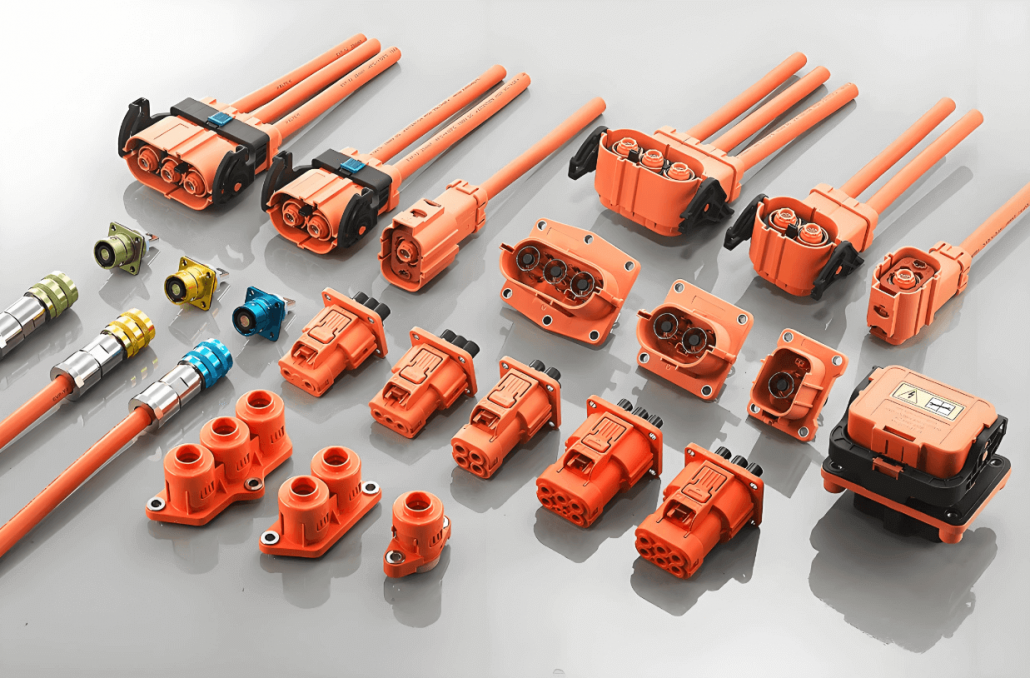

在新能源车的复杂架构中,线束系统扮演着至关重要的角色。如果说高压线束是输送动力的“大动脉”,那么低压线束便是传输信号的“神经网络”。作为与德索精密工业工程师团队紧密合作的一员,我深知,一辆新能源汽车的可靠性、安全性与性能表现,在很大程度上取决于这两套系统能否在电磁环境的“风雨”中实现完美的协同工作。本文将深入探讨高低压线束协同设计中的核心挑战与解决之道。

一、 EMI/EMC挑战:规避“动脉”搏动对“神经”的干扰

新能源车最大的内部干扰源,来自于高压系统。电机驱动器的快速开关(IGBT/SiC)会产生高频、高强度的电磁干扰(EMI),如同动脉强有力的搏动。而低压线束,尤其是CAN、LVDS等信号线,对这类干扰极其敏感。

协同设计策略:

-

空间隔离: 在整车布线上,严格遵守高低压线束的间距要求。理想状态下,两者应分槽布置,或保持至少150mm以上的平行间距,交叉时则尽量呈90度垂直。

-

屏蔽双策: 高压线束需采用全屏蔽结构,其屏蔽层应360°完整搭接,并在接插件端实现与车身地的低阻抗连接。同时,关键的低压信号线也应采用双层屏蔽线,构成“双重保险”。德索精密工业提供的全屏蔽高压线束与连接器方案,能有效将电磁干扰“锁在”内部。

二、 布线、机械与热管理策略:保障系统物理可靠性

除了看不见的电磁干扰,物理层面的协同同样关键。

-

布线策略与固定: 高低压线束的走向必须共同规划,避免因振动导致相互摩擦。应使用独立的扎带、固定点,并充分考虑高低压接插件的体积,预留足够的操作空间,便于生产装配与售后维修。

-

线径与载流匹配: 高压线束的线径根据驱动功率精确计算,而低压线束则需考虑为日益增多的控制器、传感器提供稳定电力。两者在电源分配单元(PDU)处的连接必须稳定可靠,确保低压系统永不“断电”。

-

热管理协同: 高压线束在工作时会产生热量,其布线路径应远离低压线束的热敏感区域,防止热量叠加加速低压绝缘层的老化。

三、 系统级验证:协同设计的最终检验

协同设计是否成功,必须通过系统级的验证。

-

整车EMC测试: 这是最终的试金石。测试需模拟车辆在各种工况下的运行状态,确保高压系统产生的电磁骚扰不会导致低压系统功能降级或失效。

-

振动与耐久测试: 将高低压线束按其装车状态固定后,进行机械振动、温度冲击测试,验证其在长期使用下的物理稳定性和电气连接的持续性。

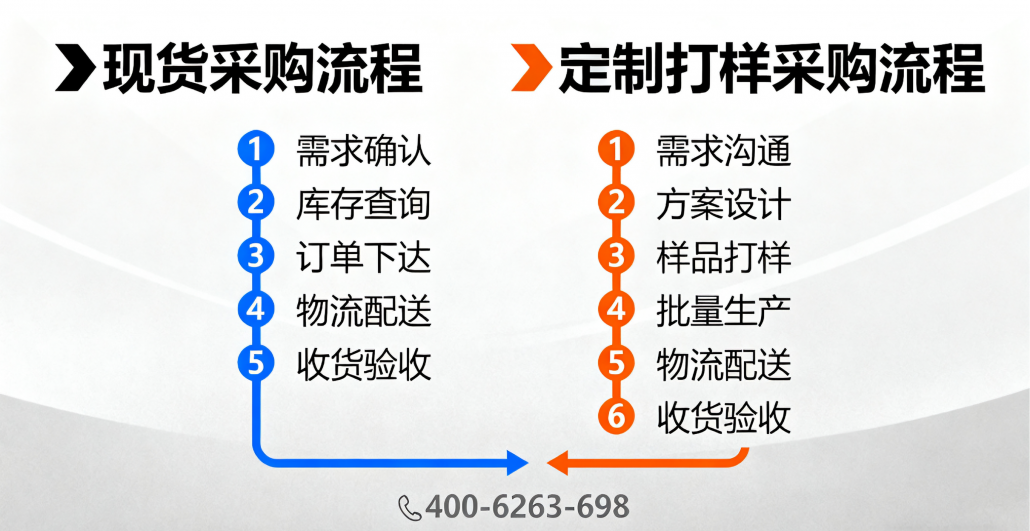

新能源车高低压线束的协同设计,是一项贯穿于概念、设计、验证全周期的系统工程。它要求工程师具备跨领域的知识,更依赖于零部件供应商提供在EMC、机械及环境性能上高度可靠且一致的产品。德索精密工业凭借其在新能源连接领域深厚的技术积淀,能够为客户提供从高压连接器、全车线束到完整电气系统解决方案的专业服务,确保“动脉”与“神经”和谐共处,赋能每一台新能源汽车的稳定、安全运行。如果您正面临高低压系统设计的挑战,欢迎立即拨打德索精密工业技术咨询热线:400-6263-698,让我们用专业的协同设计之道,为您的下一代产品保驾护航。