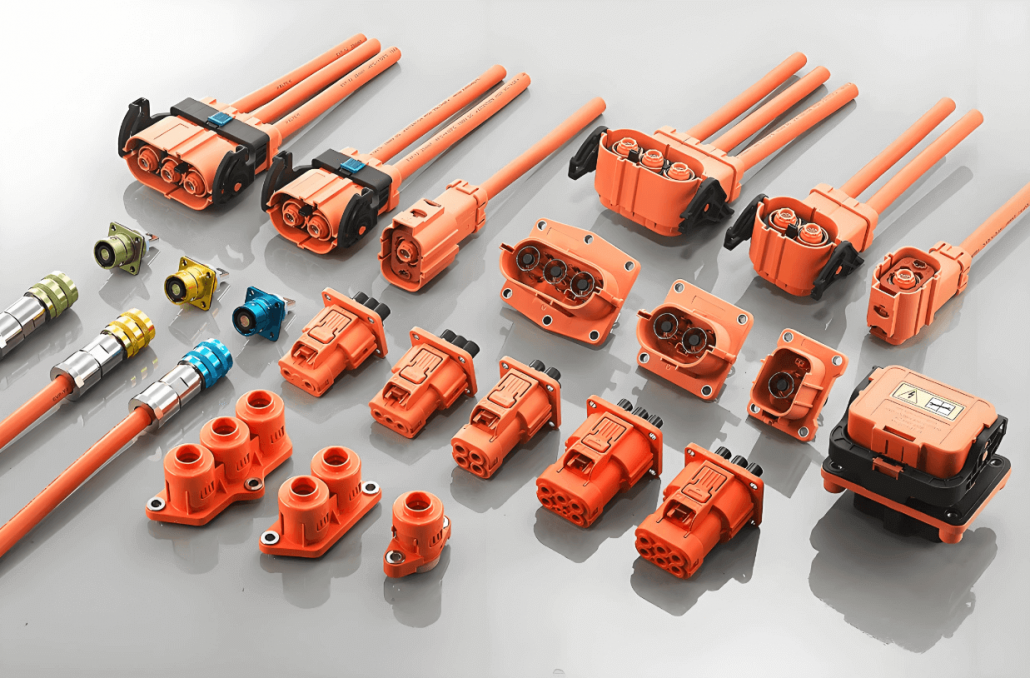

工程师在高压系统中为何必须重视连接器选型

在设计高压电力系统时,工程师常常需要兼顾效率、安全、结构紧凑性以及长期稳定性,而被忽视最频繁的元件之一,就是高压连接器。实际项目经验告诉我们,系统架构再先进,如果连接器的性能不匹配,电流传输仍会出现不稳定、发热、损耗增大甚至绝缘失效的问题。作为长期深耕连接技术的企业,德索精密工业在不同高压环境中的产品实践,为工程师在选型时提供了非常明确的技术方向。以下内容将从工程设计的角度,重新解释为何连接器选型影响整个系统的可靠性,并从未在前文中出现过的角度切入,以帮助工程师更好地评估其重要性。

高压连接器为何决定系统效率?

在高压系统中,任何微小的能量损失都会被放大,因此连接器的本体设计必须着重降低接触电阻。接触电阻越低,电流通过时产生的热量越少,进而减少能量浪费。对工程师来说,这不仅与电力损耗有关,更关系到系统寿命、维护周期和整体运行成本。

例如:

• 过高的接触电阻会导致局部发热,使绝缘材料提前老化。

• 热量积累可能导致金属件膨胀变形,影响长期接触稳定性。

• 在电池储能、高压驱动等场景中,这些问题往往发生得非常隐蔽,却足以造成系统故障。

工程师为何越来越重视连接器结构设计?

与早期的高压系统不同,现代设备更追求“高密度、高功率、小体积”,这意味着连接器的结构强度与绝缘结构必须同步提升。工程师在选型时,其实不仅是在对比参数,而是在确认连接器能否承受机械振动、安装压力和重复插拔带来的稳定性压力。

新一代高压连接器的明显趋势包括:

• 采用耐高压的绝缘隔离设计,使内部导体保持足够的安全距离。

• 使用具备高机械强度的外壳材料,应对车辆震动或工业机械的长期冲击。

• 强化锁紧机构,避免因松动而导致高压系统瞬断或电弧产生。

这些细节决定了一个连接器是否适用于“高压 + 高密度”的复杂环境,这是很多工程师在近期项目中最关心的部分。

工程师在高压系统布线中面临哪些现实挑战?

高压系统的布线难点往往不是导线,而是连接点。工程师经常需要在以下几方面做出权衡:

- 设备空间小,但电流需求高;

- 现场温度变化大,要求连接器具备持续的耐热性能;

- 需要频繁维护,但不允许因拆装产生接触损耗;

- 运行环境复杂,需要更强的密封性能避免湿气和粉尘进入。

因此,一款真正适用于高压系统的连接器,应当同时满足结构牢固、绝缘可靠、维护友好、空间利用率高等条件,而不仅仅是满足高压和高电流参数。