高压线束设计与工艺全解析:如何打造新能源汽车安全可靠的“大动脉”?

随着新能源汽车(EV)向800V高压快充架构迈进,高压线束作为连接动力电池、驱动电机及车载充电机(OBC)的关键纽带,其重要性不言而喻。作为一名在一线奋斗多年的系统工程师,我深知线束设计的微小偏差都可能引发热失控或电磁干扰风险。德索精密工业在这一领域深耕多年,始终秉持着对“极致安全”的追求,通过引入先进的自动化压接工艺与严苛的实验室检测体系,为全球客户提供稳健的高压互连方案。在面对复杂多变的工况需求时,我们不仅要考虑载流量,更要从机械强度、密封性能及屏蔽效能等多维度进行前瞻性布局。本文将从专业工程师的视角,深度剖析高压线束的设计选型核心要点。德索精密工业致力于通过技术革新,解决行业内关于高压线束轻量化与高可靠性的博弈痛点,为绿色出行提供坚实的技术支撑。

一、 高压线束的核心构成与布局原则

高压线束主要由高压导线、连接器、终端压接件以及保护材料(如波纹管、热缩管)组成。其布局直接影响整车的NVH性能及安全性。

- 布线策略: 高压线束应尽量避免与低压信号线平行布置,以减少互感干扰。通常要求间距保持在200mm以上。

- 弯曲半径: 为防止导线内部应力集中导致绝缘层受损,导线的弯曲半径通常不应小于其外径的6-10倍。

- 固定与保护: 在电机震动区域,需采用高强度的尼龙支架或金属卡扣进行固定,防止长期振动引起的磨损。

二、 电磁兼容性(EMC)设计:应对高频干扰

在高压系统中,逆变器产生的开关噪声会通过线束向外辐射。优秀的线束设计必须具备卓越的屏蔽性能。

我们通常采用编织屏蔽层+铝箔屏蔽层的双层结构。屏蔽效能(Screening Efficiency)应满足CISPR 25标准要求。德索精密工业在生产过程中,特别注重屏蔽层与连接器金属壳体的360°全周波连接,确保阻抗足够低,从而有效抑制电磁泄漏,保障车载娱乐系统和自动驾驶传感器的正常运行。

三、 核心工艺:压接与超声波焊接

高压大电流环境下,接触电阻是产生热量的主要来源。对于大平方数(如35mm²至120mm²)的导线,传统的连接方式已面临挑战。

| 工艺类型 | 技术优势 | 应用场景 |

|---|---|---|

| 精密六角压接 | 接触面积大,机械拉脱力强,适合标准化批量生产 | 动力电池输出端、电机控制器端 |

| 超声波金属焊接 | 原子级结合,接触电阻极低,无虚焊风险 | 软母排(Busbar)与导线连接 |

| 注塑封装 | 实现IP68级防水,具备优秀的抗冲击性 | 底盘等外露环境下的高压连接 |

四、 材质选型:铜铝之争与绝缘挑战

为了追求整车轻量化,铝芯导线开始受到关注,但在连接处容易产生电化学腐蚀。相比之下,经过特殊处理的高柔性退火铜线依然是目前主流的首选,尤其是配合XLPE(交联聚乙烯)绝缘层,其耐温等级可达125℃甚至150℃,完全能够胜任机舱内的高温环境。

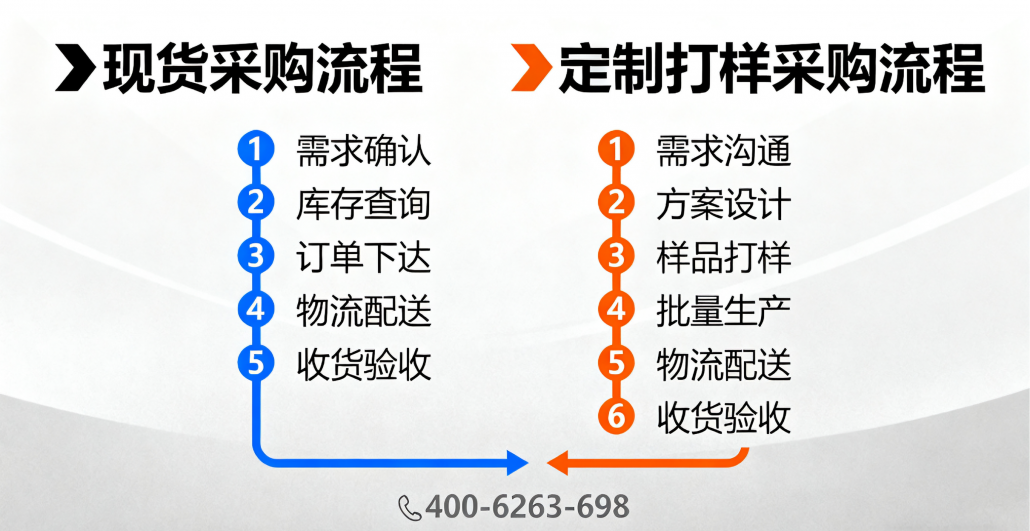

新能源汽车的每一次技术跃迁,都对高压线束提出了更高的要求。从1500V系统电压的演进到充放电倍率的提升,线束不仅是能量的承载者,更是系统安全的最后一道防线。作为互连技术领域的先行者,德索精密工业始终坚持以数据说话,通过建立完善的动态阻抗监控系统和温升模拟平台,确保每一根交付的线束都能经受住时间与恶劣环境的考验。我们深知,高品质的产品源于对细节的执着,从导线剥皮精度到端子抗拔力测试,每一道工序都凝聚着德索人的匠心。如果您在项目开发过程中遇到高压屏蔽失效、温升过高或空间紧凑导致的布线困难,德索精密工业经验丰富的工程团队随时准备为您提供从协同设计到量产交付的全生命周期解决方案。我们期待与行业同仁携手,共同定义未来出行的安全基石。垂询及合作请联系:400-6263-698,让我们一起探讨更高效、更安全的连接未来。